1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм или повреждение оборудования. Таким же образом выделяется информация, на которую следует обратить особое внимание.

Указывает на опасность повреждения или взрыва.

1.1 Основные сведения об изделии

Регулятор давления баллонный изготовлен ЗАО СКБ "Хроматэк".

Изделия ЗАО СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

1.2.1 Регулятор давления баллонный со встроенным вентилем (далее – регулятор) применяется для формирования потока газовой пробы от баллона со сжатым газом до газового хроматографа (хроматографического комплекса) или другого аналогичного оборудования.

1.2.2 Регулятор выпускается в нескольких конструктивных исполнениях:

214.5.882.004;

214.5.882.004 – 01;

214.5.882.004 – 02;

214.5.882.004 – 03.

Детали регулятора, вступающие в соприкосновение с рабочими газами - нержавеющая сталь, латунь с покрытием «химический никель». Редуцируемые газы и их компоненты не должны быть к ним агрессивны.

1.2.3 Эксплуатация регулятора осуществляется при температуре окружающего воздуха от минус 30 до 50 °С, относительной влажности до 95 % при температуре 35 °С.

1.3 Технические характеристики и комплектность

Технические характеристики и комплект поставки регулятора приведены в паспорте 214.5.882.004ПС.

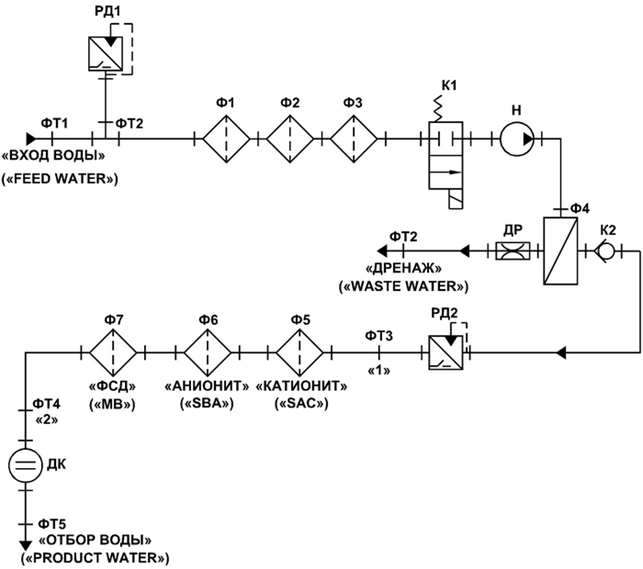

1.4 Устройство и работа

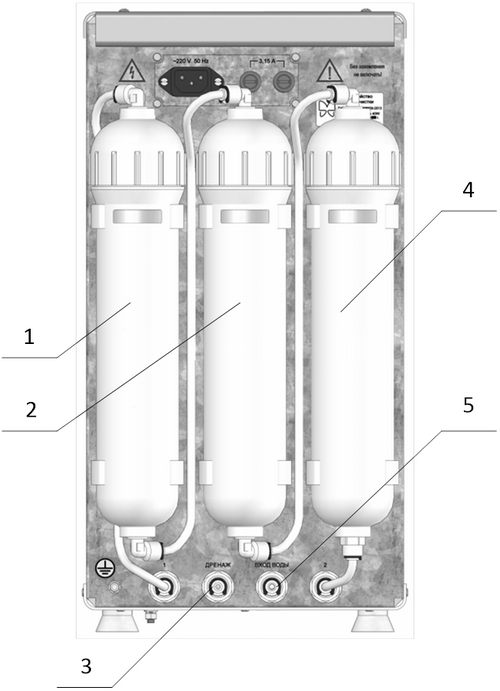

1.4.1 Внешний вид регулятора показан на рисунке 1, а его устройство на рисунке 2.

Рисунок 1 – Регулятор. Общий вид

1.4.2 Понижение давления газа происходит при прохождении через регулируемый зазор между седлом и редуцирующим клапаном из камеры высокого давления в камеру рабочего давления. Далее поток газа под постоянным давлением проходит через пневмосопротивление 14 (далее ПС) (рисунок 2), вследствие чего на выходе регулятора обеспечивается постоянный расход.

1 – Гайка подключения к баллону, 2 – Уплотнительная прокладка, 3 – Входной штуцер, 4 – Корпус регулятора, 5 – Шайба 8.947.093, 6 – Редуцирующий клапан, 7 – Кольцо 8.685.150, 8 – Мембрана 7.010.027, 9 – Задающая пружина, 10 – Регулирующий винт, 11 – Крышка 8.054.227, 12 – Штуцер 8.652.425, 13 – Кольцо 8.685.086-01 (006-009-19), 14 – Пневмосопротивление 5.150.022-01, 15 – Винт 8.914.062, 16 – Гайка 8.930.250, 17 – Штуцер 8.652.532, 18 – Предохранительный клапан, 19 – Продувочный вентиль, 20 – Кольцо 8.685.076, 21 – Штуцер 8.652.495

Рисунок 2 – Регулятор. Конструкция

1.4.3 Основу конструкции регулятора составляет корпус 4 (рисунок 2) с крышкой 11.

В корпус 4 вкручен редуцирующий клапан 6, уплотненный полиамидной шайбой 5.

Полости корпуса (с клапаном 6) и крышки разделены металлической мембраной 8, которая уплотнена с помощью кольца 7. В крышке установлена задающая пружина 9, степень сжатия которой определяет рабочее давление. При вращении регулирующего винта 10 по часовой стрелке происходит открытие редуцирующего клапана и повышение рабочего давления.

При полностью вывернутом винте поток газа через регулятор полностью отсутствует.

В выходной штуцер 12 регулятора установлено ПС с уплотняющим кольцом 13, и закреплено с помощью винта 15.

Регулятор имеет продувочный вентиль 19 и штуцер 21 с уплотнительным кольцом 20.

Регулятор присоединяется к источнику высокого давления (баллону) при помощи штуцера с уплотнительной прокладкой 2 и гайки 1. Резьба гайки 1 в зависимости от исполнения регулятора (см. паспорт 214.5.882.004ПС).

Баллон в комплект поставки не входит – предполагается его наличие у потребителя. Для стабильной работы регулятора остаточное давление в баллоне должно быть не менее 1,0 МПа.

На выходе регулятора установлен штуцер 12, в котором гайкой 16 закреплен штуцер 17 (резьба М6х0,75).

1.4.4 Настройка регулятора на рабочее давление производится на заводе-изготовителе (параметры см. паспорт 214.5.882.004ПС).

2 Использование по назначению

2.1 Меры безопасности

При любой неисправности немедленно закройте вентиль баллона и выпустите из регулятора газ.

2.1.1 К работе с регулятором допускаются лица, изучившие настоящее руководство, руководство по эксплуатации на хроматограф и прошедшие проверку навыков работы на рабочем месте.

При монтаже, установке, проверке и обслуживании регулятора должны соблюдаться действующие "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением".

2.1.2 Поверхности регулятора и вентиля баллона не должны иметь вмятин, трещин и других дефектов. Резьбы должны быть цельными и чистыми.

2.1.3 При подаче газа в регулятор вентиль баллона следует открывать медленно и плавно.

2.1.4 Запрещается:

применять регулятор для газов, находящихся в жидком состоянии;

применять для агрессивных газов или газов, не предусмотренных для применения в настоящем руководстве;

производить какие-либо изменения в конструкции без разрешения изготовителя;

при установке и уплотнении регулятора на вентиль баллона с газовой смесью применять различные рычаги и усилители ключа;

превышение момента затяжки гайки крепления регулятора к вентилю баллона с газовой смесью (см. п. 2.2.1 настоящего РЭ).

2.2 Подготовка к работе и порядок работы

2.2.1 Подготовка к работе выполняется в следующей последовательности:

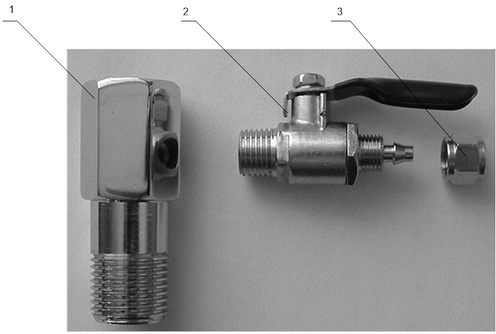

на баллон установить регулятор 4, предварительно проверив наличие уплотнительной прокладки 2. Затянуть гайку 3 ключом. Максимальный момент затяжки гайки для уплотнения не должен превышать 70-80 Нм. При этом вентиль баллона 1 должен быть закрыт (рисунок 3);

1 – вентиль баллона; 2 – прокладка; 3 – гайка; 4 – регулятор; 5 – муфта 8.658.039-01; 6 – гайка 8.930.161; 7 – трубка 1,6х0,3 мм 12Х18Н10Т.

Рисунок 3 – Регулятор. Подключение к баллону

подключить один конец трубопровода к регулятору, используя трубку 7, гайку 6 и муфту 5 (рисунок 3) из комплекта ЗИП регулятора, а второй – к хроматографу, согласно газовой схеме, используя при этом необходимые элементы из комплекта ЗИП хроматографа;

открыть вентиль 1 на баллоне с газовой смесью;

перед отбором пробы продуть регулятор для удаления остатков воздуха из регулятора и подводящего трубопровода. Открыть продувочный вентиль 1 регулятора, медленно вращая ручку вентиля против часовой стрелки (рисунок 4);

сброс пробы происходит через штуцер 2 в атмосферу. При необходимости к штуцеру 2 можно подсоединить трубопровод 5 (рисунок 4), и вывести его в специальную емкость или под вытяжку. Необходимые для подключения элементы имеются в комплекте ЗИП регулятора;

после продувки закрутить ручку вентиля по часовой стрелке усилием "от руки".

1 – продувочный вентиль; 2 – штуцер 8.652.495; 3 – втулка 8.220.272-01; 4 – гайка 8.930.167; 5 – трубка Ф-4 МБ 3х1.

Рисунок 4 – Подключение трубопровода продувки

2.2.2 Перед началом эксплуатации следует убедиться в исправности регулятора и герметичности соединений (см. раздел 3).

2.2.3 После окончания работы необходимо закрыть вентиль баллона.

2.3 Возможные неисправности и рекомендации по их устранению

2.3.1 В основном, негерметичность и утечки. Устранение возможных утечек производят подтягиванием мест соединений. При необходимости производят замену уплотнительных элементов.

2.3.2 Замена сальника вентиля продувки регулятора. Устройство и особенности данного вентиля показаны на рисунке 5.

1 – корпус регулятора; 2 – кольцо 8.685.076; 3 – штуцер 8.652.495; 4 – кольцо 8.685.091-02 (004-007-19); 5 – кольцо 8.683.032 (005-008-19); 6 – втулка 8.224.064; 7 – втулка 8.223.687; 8 – винт М5x12 ГОСТ 8878-93; 9 – опора 8.074.119; 10 – кольцо 8.241.174; 11 – игла 6.054.012; 12 – ручка 8.337.054; 13 – гайка 8.934.056; 14 – корпус 8.034.927; 15 – шайба 8.947.118.

Рисунок 5 – Устройство продувочного вентиля

Действия по замене уплотнения вентиля:

вывернуть стопорные винты 8;

вывернуть ручку 12 вентиля против часовой стрелки;

снять стопорное кольцо 10 и опору 9;

выкрутить гайку 13 и вытянуть иглу и уплотнение;

заменить резиновые кольца 4 и 5 на исправные из комплекта ЗИП; при необходимости выкрутить корпус 14 и заменить уплотнительную шайбу 15;

перед сборкой резьбы и внутреннюю поверхность ручки 12, наружную резьбу корпуса 14 смазать тонким слоем смазки типа ЦИАТИМ 221;

сборку провести согласно рисунку 5;

закрутить ручку 12 и установить стопорные винты 8.

2.3.3 При замене уплотнительного кольца 2 штуцера 3 (рисунок 5) необходимо выкрутить штуцер и заменить кольцо на исправное из комплекта ЗИП регулятора. После аккуратно вкрутить штуцер обратно.

2.3.4 Если в процессе работы расход на выходе регулятора начнет уменьшаться, это может быть свидетельством загрязнения ПС (рисунок 6).

1 – штуцер 8.652.425; 2 – кольцо 8.685.086-01 (006-009-19); 3 – ПС 5.150.022-01; 4 – винт 8.914.062; 5 – гайка 8.930.250; 6 – штуцер 8.652.532.

Рисунок 6 – Замена ПС

Действия:

Открутить гайку 5, придерживая ключом штуцер 1, достать штуцер 6;

Выкрутить винт 4, достать ПС 3 и уплотнительное кольцо 2. При наличии следов загрязнения промыть ПС в растворителе, просушить и продуть чистым сухим воздухом или азотом;

Сборку проводить в обратном порядке. Перед сборкой визуально осмотреть кольцо 2 и, при необходимости, заменить его на исправное из комплекта ЗИП. Также в комплекте ЗИП имеется ПС с другими параметрами (5.150.022 – расход 30 мл/мин при задании давления азота 0,1 МПа);

После сборки проверить герметичность регулятора (пункт 3.2 раздела "Техническое обслуживание").

При обнаружении других неисправностей (повышение выходного давления, негерметичность узлов регулятора) работу следует немедленно прекратить, закрыть вентиль баллона, демонтировать регулятор и обратиться к изготовителю или его региональному представителю.

3 Техническое обслуживание

3.1 При эксплуатации следует предохранять элементы регулятора от повреждений, следить за герметичностью соединений и постоянно визуально контролировать состояние газовой магистрали.

3.2 Герметичность соединений проверяют при установке регулятора, при подключении (переключении) трубопровода, при любых подозрениях на наличие утечек, а также периодически, раз в квартал.

Герметичность проверяют при открытом баллонном вентиле и давлении на выходе регулятора от 0,3 до 0,5 МПа смачиванием мыльным раствором мест возможных утечек. Рост пузырьков газа в местах соединений не допускается.

3.3 Раз в квартал следует проводить проверку регулятора. Регулятор на баллоне не должен натекать при отключении от источников потребления газа.

Проверку регулятора на натекание проводить при давлении в баллоне не ниже 2 МПа. При низком давлении, вследствие малого перепада, время натекания увеличивается, либо дефект не может быть обнаружен.

Действия:

Установить регулятор на баллон в соответствии с п.2.2.1;

Открыть вентиль баллона;

Отключить подводящий трубопровод от штуцера 17 (рис.2);

Подключить манометр МТП-1 (с тройником 6.453.002 и уплотнительной втулкой 8.220.380), используя любой подходящий отрезок трубопровода из комплекта ЗИП хроматографа. Выход тройника 6.453.002 должен быть заглушен;

Манометр должен показать рабочее давление 0,4 МПа;

Проконтролировать изменение давления газа на выходе за 10 минут. Изменение давления газа должно отсутствовать.

Повышение давления газа на выходном манометре свидетельствует о неисправности регулятора вследствие перетечки газа через регулирующий клапан самого регулятора. Данная неисправность регулятора может привести к повышению давления в элементах газовой схемы хроматографа и выходу их из строя.

При проверке герметичности необходимо соблюдать "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением".

4 Сведения о рекламациях

В случае отказа в работе регулятора в период гарантийного срока следует:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте на регулятор;

сделать выписки из раздела "Свидетельство о приемке";

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО СКБ "Хроматэк" или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-16. E-mail: mail@chromatec.ru

Телефоны служб:

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, факс.+7(8362)68-59-87

E-mail: service@chromatec.ru

Коммерческий отдел тел. +7(8362)68-59-68, 68-59-69, факс +7(8362)68-59-70,

E-mail: sales@chromatec.ru